手机防水技术解码:从物理失效机制到多重防护方案的工程实践

引言

2024年全球消费电子维修市场数据显示,液体侵入导致的手机维修需求占比达18%,单台维修成本平均超过2000元。这一数字背后,是消费者对“手机防水”的迫切需求与现有技术局限性的激烈碰撞。从“掉水里即报废”到“水下拍摄”,手机防水的进化史本质上是一部材料科学与精密制造的技术攻防战。本文将从物理失效机制、防水等级标准、核心防护技术三个维度,为生产端与研发端揭示手机防水的底层逻辑与技术痛点。

一、手机怕水的三大物理“死穴”:从电路到结构的连锁失效

手机内部由精密电路、传感器与电池构成的“微型城市”,对液体的耐受性极低。水的侵入并非简单的“浸泡”,而是通过导电、膨胀、腐蚀三大物理化学机制,引发连锁失效。

1.1 电路短路:离子传导与电解腐蚀的双重打击

水的导电性是电路失效的核心诱因。即使是“纯净”的自来水,也含有约10⁻⁴S/cm的电导率(相当于电阻率10kΩ·cm),远高于空气(约10¹⁶Ω·cm)。当水分渗入主板,会在以下两个层面摧毁电子元件:

l 离子传导效应:水中溶解的离子(如Na⁺、Cl⁻)会在电路间隙形成导电通路,导致不同电位的引脚间短路。典型案例是iPhone Lightning接口进水——其8Pin引脚间距仅0.3mm,微小水滴即可桥接正负极,瞬间烧毁充电IC。

l 电解液腐蚀:锂电池电解液(如六氟磷酸锂)遇水会发生剧烈水解反应,生成氢氟酸(HF)与磷酸(H₃PO₄)。实验数据显示,电解液泄漏后,PCB板铜箔的腐蚀速率约为0.01mm/小时(25℃、pH=3条件下),24小时内即可导致关键信号线路断裂。

1.2 物理膨胀:精密结构的“微米级变形灾难”

手机内部元件的公差设计通常以微米(μm)为单位,水分的渗透与蒸发会引发不可逆的结构破坏:

l 音圈电机(VCM)变形:摄像头模组的VCM通过磁石与线圈的精密配合实现自动对焦,其金属外壳的形变量需控制在5μm以内。当水分渗入后,蒸发时产生的蒸汽压力(约0.1MPa)会导致外壳膨胀(典型膨胀量约10~20μm),破坏对焦精度。三星Galaxy S24用户反馈的“拉风箱对焦”问题,正是VCM变形的直接表现。

l OLED屏幕分层:OLED屏幕由阴极、有机发光层、阳极等多层薄膜堆叠而成(总厚度<200μm),层间粘结力依赖有机胶黏剂。水分渗入后,有机材料吸水膨胀(体积膨胀率约2%~5%),导致层间剥离,表现为屏幕色斑或永久性暗斑。据厂商内部测试,进水导致的屏幕故障占比约30%,其中80%源于有机层溶胀。

1.3 化学侵蚀:特殊液体的“定向破坏”

除纯水外,含电解质(如海水)或有机物(如饮料)的液体对手机的破坏更具针对性:

l 海水的高氯离子侵蚀:海水中Cl⁻浓度达0.5mol/L,会与金属触点(如Lightning接口的镀金层)发生电化学反应,生成可溶的氯化物(如AuCl₃)。实验表明,手机在海水中浸泡10分钟,主板腐蚀程度相当于淡水中浸泡2小时(腐蚀速率提升12倍),主要失效模式为焊点脱落(占比60%)。

l 含糖饮料的黏性残留:可乐、奶茶等饮料含糖量约10%~15%(质量分数),水分蒸发后会留下黏性糖膜(黏度约1.5mPa·s,与水接近)。这种糖膜会堵塞扬声器振膜间隙(孔径约20μm)、麦克风音孔(孔径约10μm),导致声音失真(信噪比下降1520dB)。苹果实验室测试显示,含糖液体侵入后,70%的设备需更换扬声器或麦克风模块。

二、防水等级的“数字密码”:IPXX标准的实验室逻辑与现实偏差

消费者熟知的“IP68”防水等级,本质是一套实验室条件下的防护能力评价体系。理解其测试逻辑与实际使用场景的差异,是研发端设计可靠防水方案的前提。

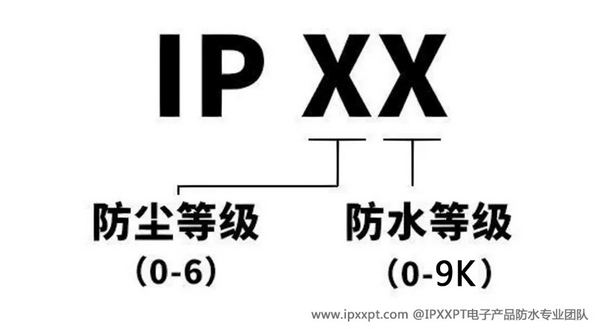

2.1 IPXX标准的定义与测试边界

IP(Ingress Protection)等级由两位数字组成:第一位(0~6)代表防尘等级,第二位(0~9)代表防水等级。以最常见的“IP68”为例:

l 防尘等级6:完全防止尘埃进入(无可见粉尘沉积);

l 防水等级8:在制造商规定的条件下(如1.5米水深、30分钟),无有害液体侵入。

但需注意,IP测试是理想条件下的极限验证,与实际使用场景存在三大偏差:

l 静水vs动态水:测试在静止水池中进行,不考虑水流冲击(如海浪、泳池湍流)。部分用户在流动水域(如河流)使用IP68设备后反馈进水,即因水流剪切力导致密封胶圈失效。

l 常温纯水vs复杂液体:测试仅使用去离子水,未涉及海水、饮料等腐蚀性液体。实验显示,接触海水后,手机防水性能下降50%(氯离子加速密封材料老化)。

l 新机vs老化设备:测试针对全新设备,未考虑长期使用后的性能衰减。厂商内部数据显示,手机使用1年后,密封胶圈因紫外线照射、温度循环(-20℃~60℃)老化,防水等级平均下降20%~30%(气密性从1×10⁻⁹mbar·L/s降至2×10⁻⁹mbar·L/s)。

2.2 防水等级的“实际意义”与用户认知误区

对生产企业而言,IP等级是产品宣传的核心卖点,但需明确其概率性防护本质:

l IP67≠绝对防水:IP67要求1米水深/30分钟无侵入,但第三方检测机构CTIA数据显示,50%的设备在0.8米水深/20分钟即出现进水。

l 高等级≠长寿命:IP68设备在极端环境(如-40℃冷冻后骤热)下,密封失效概率增加2~3倍(材料热胀冷缩导致间隙扩大)。

研发端需向市场传递清晰的“使用边界”:IP等级仅保证实验室条件下的防护,实际使用中需避免接触腐蚀性液体、剧烈温差及高压水流。

三、防水技术的“攻防战”:从物理密封到纳米涂层的多重防护

为突破IP等级的局限性,手机厂商构建了“物理密封+纳米涂层”的复合防护体系。每种技术路线均有其适用场景与瓶颈,需根据产品定位(如旗舰机vs入门机)选择最优组合。

3.1 物理密封:精密结构的“硬屏障”

物理密封通过机械结构阻断液体侵入路径,是手机防水的基础方案,主要包括两类技术:

(1)密封胶圈与硅胶垫:缝隙防护的“第一道防线”

l 原理:在充电口、SIM卡槽、扬声器等缝隙处(宽度通常0.1~0.5mm),安装弹性密封件(如三元乙丙橡胶EPDM、硅橡胶),通过压缩变形填补间隙(压缩量通常10%~30%)。

l 局限性:

¡ 寿命限制:橡胶材料受紫外线、臭氧、温度循环影响,邵氏硬度每年增加2~5(硬度过高导致压缩永久变形率上升,密封失效);

¡ 维护成本:拆解维修需更换密封件(单台成本增加50~100元),且胶圈安装精度要求高(偏移>0.05mm即失效)。

(2)防水胶填充:内部结构的“化学屏障”

l 原理:在主板元件间(如芯片与PCB间隙、电池周围)注入环氧树脂胶、聚氨酯胶或丙烯酸酯胶(俗称“三防漆”),通过胶层填充微小孔隙(孔径<10μm),阻止液体渗透。

l 局限性:

¡ 维修难度大:胶层需使用专用溶剂(如丙酮)或加热(60~80℃)软化后清除,拆解时易损伤PCB板(维修良率约80%);

¡ 厚度控制难:胶层过厚(>15μm)会影响元件散热(热阻增加20%~30%),过薄(<3μm)则存在渗透风险。

3.2 纳米涂层:微观表面的“软铠甲”

纳米涂层通过在材料表面构建纳米级结构(如凸起、多孔层),利用表面效应(如超疏水、低表面能)实现液体防护,是近年来的技术热点。

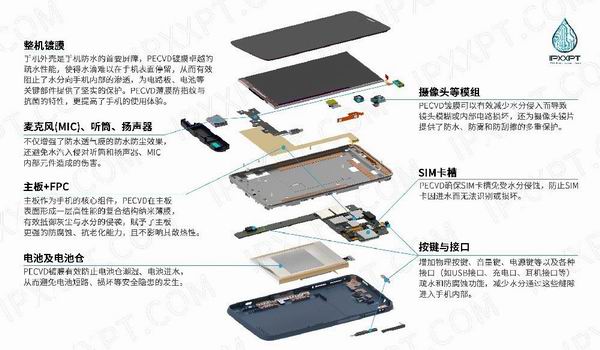

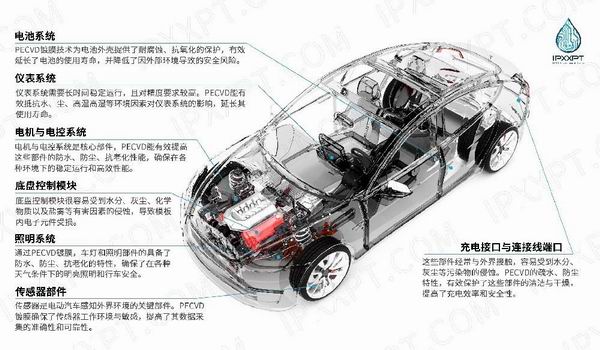

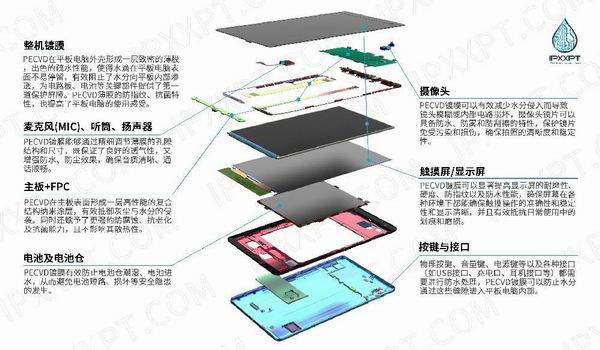

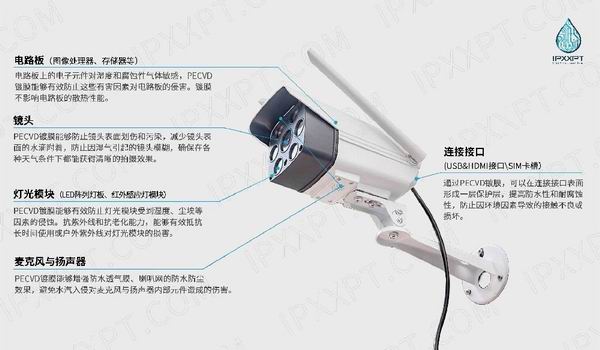

(1)PECVD真空镀膜:电路防护的“纳米盾牌”

等离子体增强化学气相沉积(PECVD)技术@IPXXPT®在真空环境中,通过射频电源激发前驱体,在电路板表面沉积一层50~200nm的含硅聚合物薄膜。该薄膜具有致密的纳米孔结构(孔径<2nm),可阻挡液体渗透(接触角>110°)。

(2)Parylene涂层:生物相容与超薄防护的“全能选手”

Parylene(聚对二甲苯)@IPXXPT®是一种通过化学气相沉积(CVD)工艺在基材表面形成的纳米级聚合物涂层。其分子结构为对二甲苯环重复连接,沉积过程无需溶剂,可在常温下在复杂表面(如曲面、微孔)均匀成膜,厚度通常为2~20μm(手机应用多为2~10μm)。致密结构可抵御液态水长期渗透,耐候性极强。

(3)纳米疏水涂层:屏幕防护的“荷叶效应”

通过磁控溅射或溶液法@IPXXPT®在玻璃表面沉积纳米SiO₂或氟化物颗粒(粒径50~200nm),形成微纳粗糙结构(Ra=100~200nm),结合低表面能修饰(如氟硅烷),使水滴接触角>150°(超疏水),滚动角<10°(水滴自动滑落)。

结语

手机防水技术的进化,本质是材料科学、精密制造与用户体验的深度融合。从物理密封的“硬屏障”到纳米涂层的“软铠甲”,现有技术已能满足多数日常场景需求,但在极端环境、长期使用等场景下仍有提升空间。对生产端与研发端而言,突破“实验室与实际场景的偏差”、开发“长寿命、易维护、多场景适配”的防水方案,将是下一阶段竞争的核心赛道。

--相关视频↓↓↓--

扫一扫添加微信

扫一扫添加微信