纳米镀膜技术:电子设备防护的技术革新与产业前景

当前电子技术正朝着轻薄化、精密化、场景化加速迭代,设备运行环境的复杂性同步升级。从消费电子面临的意外进水、汗液侵蚀,到汽车电子、工业电子遭遇的盐雾腐蚀、高温高湿工况,再到军工、医疗设备承受的极端环境考验,整机及电路板的防护性能已成为决定产品可靠性、服役寿命与市场竞争力的核心制约因素。纳米镀膜技术@IPXXPT®凭借超薄致密、性能优异、场景适配性广的核心优势,突破了传统三防漆、密封胶等防护手段的局限,在微观层面为电子设备构建起全方位防护屏障,更成为驱动多领域电子设备升级迭代的关键支撑技术。

核心工艺拆解:适配差异化防护需求的技术路径

电子设备的应用场景、防护等级及成本预算存在显著差异,氟素纳米涂层、PECVD纳米镀膜、派瑞林CVD镀膜三大核心工艺@IPXXPT®各具技术特性与适用边界,可单独选用或组合应用,为不同类型产品提供定制化防护解决方案。

氟素纳米涂层:低成本规模化的基础防护方案

该工艺以氟素化合物为核心基材,通过常温浸泡、喷涂等简易作业方式,在设备表面形成厚度仅数纳米的透明保护膜,核心优势体现在工艺便捷性与成本可控性上,无需配置大型精密设备,可直接融入现有量产生产线。其膜层表面张力极低,具备优异的疏水疏油、防污防腐蚀性能,可有效满足消费电子、普通家电等产品的基础防护诉求,典型应用场景包括手机主板、蓝牙耳机组件的防潮防汗处理,以及家电电路板的防尘防湿防护。此外,该工艺具备良好的可维修性,无需剥离原有涂层即可直接返修重涂,能显著降低售后运维成本;膜层厚度可精准控制在1~10μm,对设备散热效率与信号传输性能无明显干扰,经权威测试可耐受-40℃至270℃的宽温范围,涂层附着力达到≥4B标准,完全适配规模化量产需求。

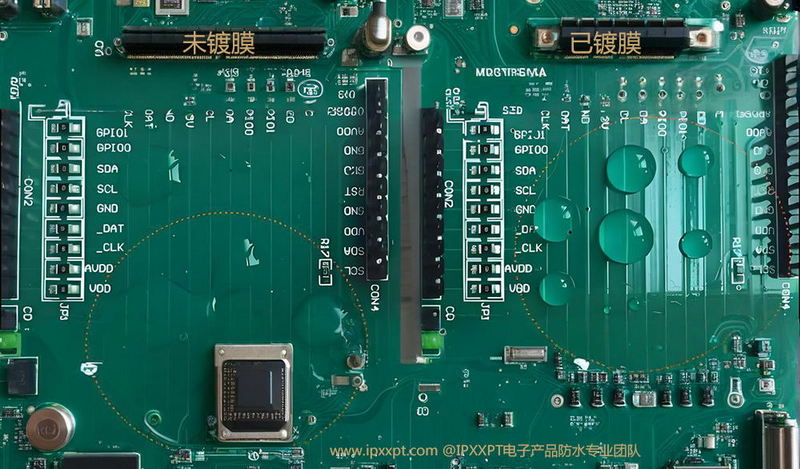

PECVD纳米镀膜:高性能场景的优选防护技术

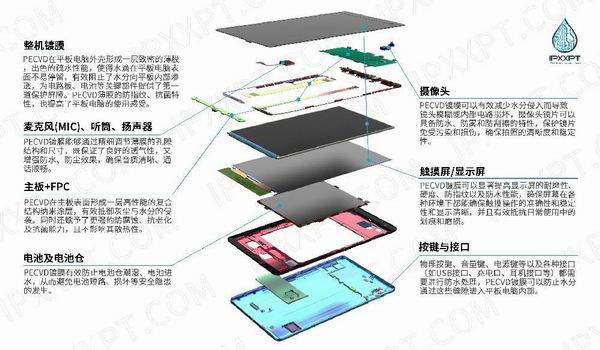

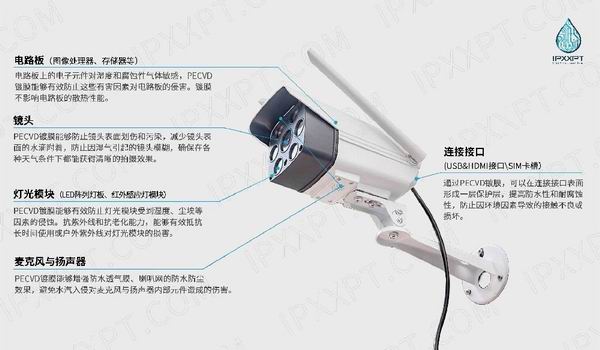

依托等离子增强化学气相沉积(PECVD)技术,可在物体表面沉积形成超薄致密的纳米级涂层,兼具无色透明、膜厚可控(常规范围10nm~2μm)、穿透性强、保形性佳等技术特点,能实现纳米级均匀覆盖,同时具备优异的防水、防盐雾、抗UV老化及耐高压绝缘性能。相较于氟素纳米涂层,其在透光性与散热性适配性上更具优势,尤其适合对防护性能与外观精度要求较高的场景,如LED灯具、手机光学器件、汽车激光雷达等。该工艺可使产品达到IPX7及以上防水等级,同时不影响设备的光学性能与散热效率,完美适配高端电子设备的性能诉求。尽管该工艺初始设备投资成本较高、运维技术门槛较高,但随着应用规模的扩大与技术成熟度的提升,单位加工成本呈稳步下降趋势,已成为消费电子高端化、汽车电子智能化进程中的核心防护技术之一。

派瑞林CVD镀膜:极端环境下的终极防护方案

通过化学气相沉积技术,将气态二聚体裂解为活性单体,在室温环境下聚合沉积形成聚对二甲苯薄膜,该膜层具备无针孔、无裂痕、360°无死角覆盖的核心特性,可完美适配复杂异形结构电子元器件的防护需求。其绝缘性能优异,耐高低温、耐腐蚀性极强,水分子渗透率极低,可在-70℃至280℃的极端温度环境中稳定工作,轻松通过1000小时盐雾测试,是军工产品、航空航天设备、高端医疗器械等极端场景的首选防护方案。在医疗领域,医用导管、心脏起搏器等设备经派瑞林镀膜处理后,可满足ISO-10993生物相容性标准,兼具自润滑、抑菌及防体液腐蚀功能;在军工领域,通信板块经该工艺处理后,可在湿热、盐雾等恶劣环境下避免腐蚀起泡现象,保障设备稳定运行。需注意的是,该工艺沉积速率较低、加工周期较长,设备与工艺成本偏高,更适用于对防护可靠性要求极高的高端领域。

多领域渗透:重构电子设备防护产业格局

纳米镀膜技术@IPXXPT®已从单一的防护功能,升级为支撑电子设备拓展应用边界的核心赋能技术,目前已在消费电子、汽车电子、医疗设备、工业军工等领域实现规模化落地,成为各行业产品升级的重要抓手。

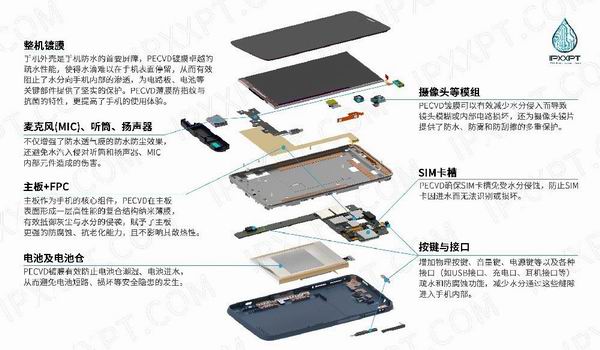

消费电子:平衡用户体验与产品可靠性

智能手机、可穿戴设备、蓝牙耳机等消费电子产品对轻薄化、美观度要求严苛,纳米镀膜技术可在不改变产品外观形态与使用手感的前提下,实现全方位防护。例如,电子书阅读器经纳米镀膜处理后可达到IPX7防水等级,浸泡水中仍能正常工作,且可耐受12小时人工汗液浸泡测试;智能手表主板通过氟素纳米涂层处理后,能有效抵御日常水汽与汗液侵蚀,产品使用寿命较未防护方案延长30%以上。同时,其超薄膜层特性不会干扰无线充电、信号传输功能,成为消费电子企业打造差异化竞争优势的重要切入点。

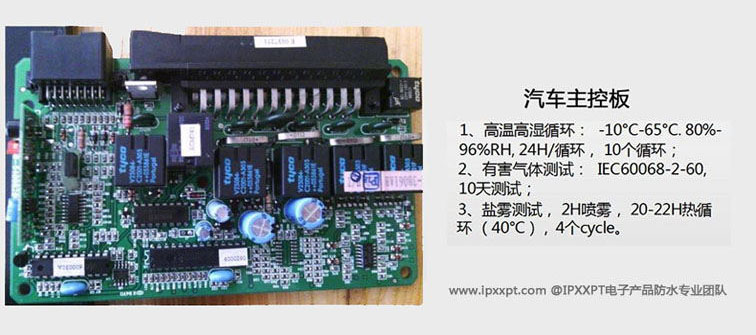

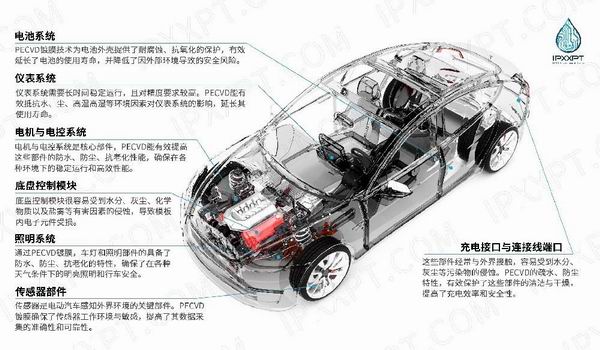

汽车电子:破解复杂工况下的防护难题

新能源汽车的快速普及推动汽车电子防护需求升级,从电池管理系统(BMS)控制板、电子油泵控制板,到激光雷达、智能座舱中控板,均需抵御高温、高湿、盐雾、振动等复杂工况的考验。采用PECVD与派瑞林复合镀膜方案,可有效提升激光雷达反射镜的抗硫化氢腐蚀能力,使产品故障率显著降低;车载传感器经纳米镀膜处理后,在85℃高湿环境下的耐久性提升40%,盐雾抵抗能力完全符合车规级标准。某头部汽车电子供应商数据显示,应用纳米涂层技术后,其产品在湿热环境下的故障率下降82%,大幅降低了售后运维成本。

医疗设备:兼顾安全合规与使用性能

医疗设备对生物相容性、使用安全性要求极高,纳米镀膜材料需严格符合USP Class VI、FDA G95-1等国际标准。派瑞林镀膜技术在医用探针、血管支架、医用导管等产品中的应用,可实现自润滑、抑菌、防体液腐蚀的多重功能,同时抑制有害物质析出,保障患者使用安全;便携式医疗检测仪主板通过氟素纳米涂层处理后,可在医院潮湿环境中稳定运行,避免因水汽侵入导致的设备故障,提升诊疗工作的连续性。

工业与军工:筑牢极端环境下的防护防线

工业主板、5G基站、高铁控制板、军工通信设备等产品需在极端环境下长期稳定运行,纳米镀膜技术可提供耐高压、耐酸碱、耐硫化的全方位防护。例如,风能设备控制主板经纳米镀膜处理后,可抵御海边高浓度盐雾腐蚀,运维周期延长至原来的2倍,大幅降低运维成本;无人机飞控系统通过PECVD镀膜处理,在高空低温、潮湿环境中仍能保持稳定性能;军工产品经派瑞林镀膜后,可顺利通过国军标湿热与盐雾测试,无任何腐蚀破损现象,保障设备在极端工况下的高性能与高可靠性。

技术趋势与产业前景:从防护升级到价值赋能

随着电子设备应用场景的持续拓展与性能要求的不断提升,纳米镀膜技术正朝着材料环保化、工艺复合化、性能精准化的方向迭代升级,未来市场增长潜力广阔,将为电子产业发展注入新动能。

技术迭代方向清晰明确

材料层面,环保型涂层材料将成为行业主流,需同时满足RoHS等国际环保标准,且进一步提升耐UV老化、耐磨损性能,破解派瑞林易受紫外线降解、氟素涂层表面硬度不足等行业痛点。工艺层面,复合镀膜方案将逐步普及,通过氟素涂层与PECVD、派瑞林工艺的组合应用,实现“基础防护+精准强化”的双重效果,兼顾成本控制与性能需求;同时,智能化镀膜设备将加速推广,实现膜层厚度、均匀性的精准调控,适配小批量、多品类的定制化生产需求,提升工艺稳定性与生产效率。

市场需求持续释放催生增长动能

新能源汽车渗透率提升、物联网设备户外化部署、医疗设备小型化便携化、军工电子升级等行业趋势,将持续拉动纳米镀膜市场需求增长。在汽车电子领域,随着自动驾驶等级提升,激光雷达、毫米波雷达等精密部件的防护需求激增,成为PECVD工艺的核心增长场景;在物联网领域,海量户外终端设备对防水防潮、防腐蚀的刚性需求,将推动氟素涂层与PECVD工艺的规模化应用;此外,消费电子高端化趋势下,防护性能已成为产品核心卖点,进一步打开了纳米镀膜技术的市场空间。

企业布局的核心逻辑与策略

对产品研发及企业负责人而言,精准选型是发挥纳米镀膜技术价值的关键,需结合产品定位、使用场景与成本预算制定适配方案:消费电子走量产品可优先采用氟素纳米涂层,平衡成本与生产效率;高端电子、光学设备适合选用PECVD工艺,强化产品性能竞争力;军工、医疗高端产品则需依托派瑞林镀膜技术保障防护可靠性。同时,企业应提前布局复合工艺研发与环保材料应用,搭建标准化测试体系,通过小规模试验验证工艺适配性后再推进规模化推广,将防护技术转化为产品差异化优势与核心品牌竞争力。

结语

纳米镀膜技术已成为电子设备防护的核心支撑,氟素纳米涂层、PECVD纳米镀膜、派瑞林CVD镀膜三大工艺的差异化应用,为不同层级防护需求提供了精准解决方案。面对电子设备精密化、场景化、环保化的发展需求,纳米镀膜技术将持续向多功能、低成本、绿色化迭代,同时通过工艺组合与定制化服务,赋能消费电子、汽车电子、航空航天、医疗器械等多领域升级。对于电子产品研发生产企业而言,精准把握工艺特性与发展趋势,科学选型并布局前沿技术,将成为提升产品可靠性与核心竞争力的关键。

--相关视频↓↓↓--

扫一扫添加微信

扫一扫添加微信