纳米镀膜技术全解析:从工艺原理到电子产品防水定制化应用

纳米镀膜技术作为提升电子设备防水性能的核心手段之一,凭借其超薄、均匀、高可靠性的特点,已成为消费电子、汽车电子及医疗电子等领域的研究热点。本文系统梳理纳米镀膜的主流技术路径(液相法与气相法),重点解析气相沉积技术的细分工艺,并结合电子产品研发需求,探讨其工程化应用的关键要点。

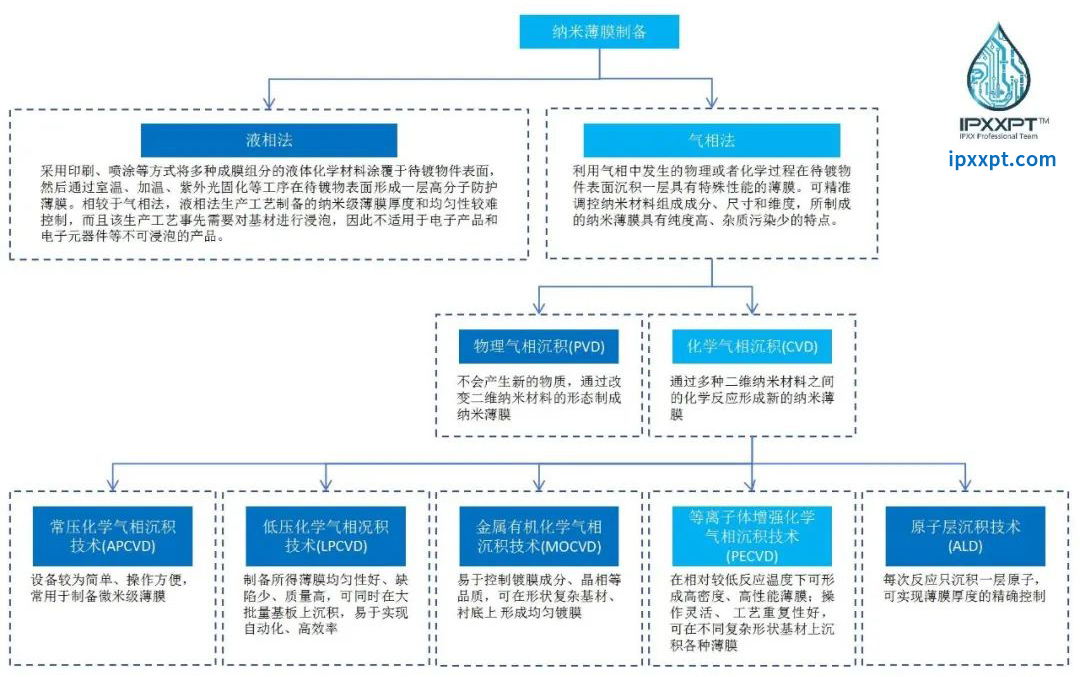

一、纳米镀膜的两大技术路径:液相法VS气相法

纳米镀膜的本质是通过特定工艺在基材表面构建一层致密、连续的纳米级功能膜层,其核心差异在于成膜介质的状态(液态/气态)。

1. 液相法:传统但受限的“湿法”工艺

工艺原理:将含成膜组分(如氟素聚合物、聚氨酯)的液体材料通过刷涂、喷涂或浸渍等方式覆盖基材表面,经室温固化、加热固化或紫外光固化等步骤,形成高分子防护膜。

典型应用:早期消费电子(如功能手机)的基础防水涂层、低成本工业设备的防潮处理。

技术边界:

· 膜厚均匀性差:受液体流动特性限制,复杂结构(如按键缝隙、曲面)易出现厚度不均;

· 基材适应性弱:需浸泡或多次涂覆,难以适配精密电子元件(如芯片引脚、传感器);

· 环保性挑战:溶剂挥发可能产生污染,固化过程需额外能耗。

2. 气相法:精密制造的“干法”革命

工艺原理:通过气相环境中的物理/化学反应(如蒸发、溅射、分解),直接在基材表面沉积纳米薄膜,无需液体浸泡。

核心优势:

· 膜厚精准可控(±0.5nm级):气相分子均匀沉积,复杂结构(如微沟槽、盲孔)覆盖一致性高;

· 基材普适性强:无需溶解或浸泡,可直接处理金属、陶瓷、高分子等任意表面;

· 膜层性能优异:致密度高(孔隙率<0.1%)、结合力强(剪切强度>10MPa),防护等级可达IP67-IP68。

二、气相法的细分技术:从PVD到CVD的性能进阶

气相法根据成膜机制分为物理气相沉积(PVD)和化学气相沉积(CVD)两大类,二者在工艺原理、适用场景上存在显著差异,研发端需根据产品需求选择。

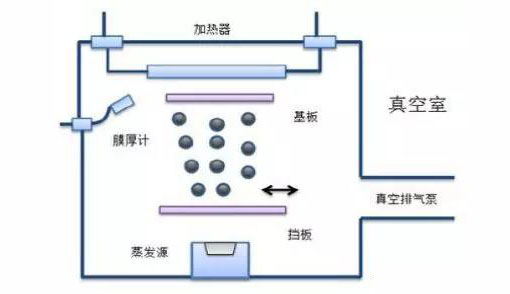

1. PVD:物理沉积的“形态改变者”

工艺原理:将原材料(如金属钛、二氧化硅)汽化为气态原子/分子(或部分电离为离子),通过真空环境沉积至基材表面,仅改变材料形态(无新物质生成)。

典型工艺:磁控溅射、蒸发镀膜。

技术特点:

· 优势:膜层纯度高(无杂质引入)、沉积速率快(1-10μm/min);

· 局限:反应温度高(需200-500℃),难以覆盖塑料、柔性基材;膜层厚度均匀性受基材形状限制(平面基材效果最佳)。

应用场景:消费电子外壳(如智能手表不锈钢表壳)的装饰性镀膜、光学元件(如摄像头镜片)的增透膜。

2. CVD:化学沉积的“材料创造者”

工艺原理:将含薄膜元素的气体(如SiH₄、CH₄)或化合物通入反应腔,在基材表面通过化学反应生成新物质(如SiO₂、Si₃N₄),形成纳米薄膜。

技术优势:

· 绕镀性能强:可覆盖台阶、沟槽等复杂结构(如芯片封装的BGA焊盘);

· 工艺灵活:通过调整气体配比、温度,可制备金属(如TiN)、陶瓷(如Al₂O₃)等多元化膜层;

· 温度适应性广:部分工艺可在低温(50-200℃)下完成,适配塑料、聚合物基材。

三、CVD的进阶技术:从LPCVD到PECVD的精密化演进

CVD技术根据反应条件(压力、温度)和材料类型,可细分为常压CVD(APCVD)、低压CVD(LPCVD)、金属有机CVD(MOCVD)、等离子体增强CVD(PECVD)及原子层沉积(ALD)五大类。其中,派瑞林镀膜(Parylene)作为LPCVD的典型代表,与PECVD共同构成了当前电子产品防水纳米镀膜的核心技术支柱。

1. 派瑞林镀膜:LPCVD的“高可靠性之王”

工艺原理:派瑞林镀膜采用低压化学气相沉积(LPCVD)技术,通过在真空环境中裂解二甲基二氯硅烷(DMDCS)单体,生成含氯自由基中间体,最终在基材表面聚合形成线性聚对二甲苯(Parylene)薄膜。其核心特征是“无溶剂、无高温、无应力”的“三无”工艺。

技术亮点:

· 超薄均匀:膜厚可精准控制在0.1~10μm(精度±0.1μm),且能渗透至微米级沟槽(如芯片引脚间隙、传感器封装缝隙);

· 生物相容性优异:通过ISO 10993生物安全性认证,无细胞毒性,适用于医疗电子设备(如心脏起搏器、胰岛素泵)的电路防护;

· 耐候性极强:在-200℃~450℃极端温度下性能稳定,抗紫外线(UV)老化超1000小时,盐雾腐蚀(5%NaCl)超2000小时无失效。

工程化应用:

· 医疗电子:心脏起搏器外壳密封(防体液渗透)、人工耳蜗电极绝缘(保障信号传输);

· 高端传感器:MEMS加速度计(防潮防腐蚀)、航天惯性导航器件(抗宇宙射线辐射);

· 工业设备:精密仪器电路板(防工业大气腐蚀),适配长期暴露于潮湿、盐雾环境的场景。

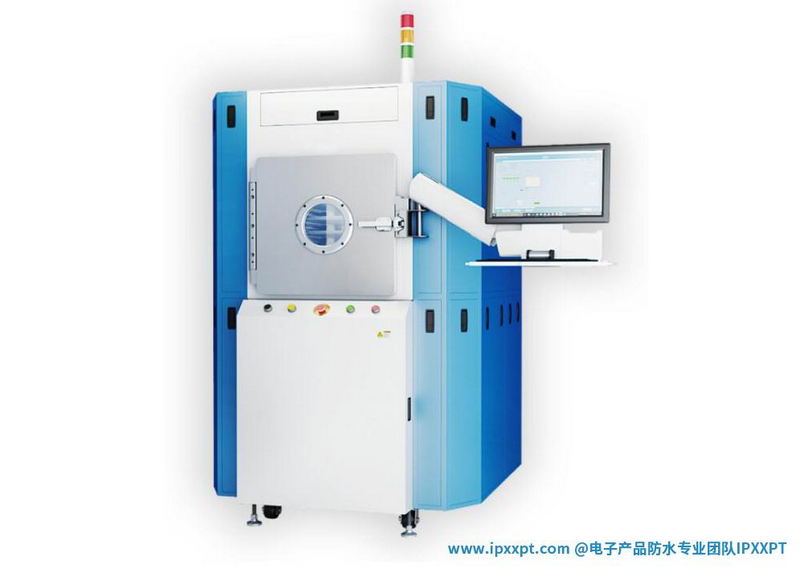

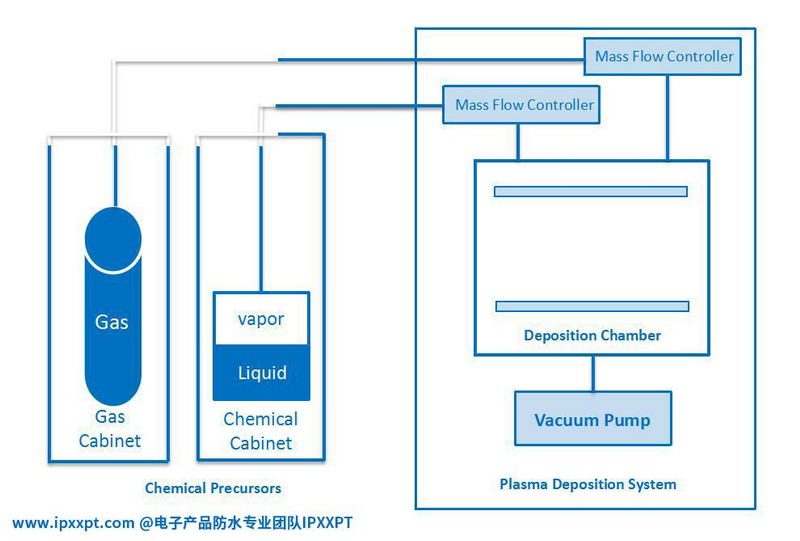

2. PECVD镀膜:低温高效的“量产优选”

工艺原理:等离子体增强化学气相沉积(PECVD)通过微波/射频能量电离前驱体气体(如SiH₄、NH₃、HF),生成高活性等离子体,在低温下与基材表面反应,沉积含氟或含硅的纳米薄膜(如SiO₂、Si₃N₄、氟碳化合物)。

技术优势:

· 低温兼容性:无需高温退火,可直接在塑料(PC/ABS)、柔性电路板(FPC)、电池薄膜等热敏基材上沉积,避免基材变形或性能衰减;

· 绕镀性能卓越:等离子体的高能轰击可穿透复杂结构(如BGA焊盘、摄像头支架盲孔),实现360°无死角覆盖;

· 量产效率高:单批次可处理500~10000片PCBA,适合消费电子大规模生产需求。

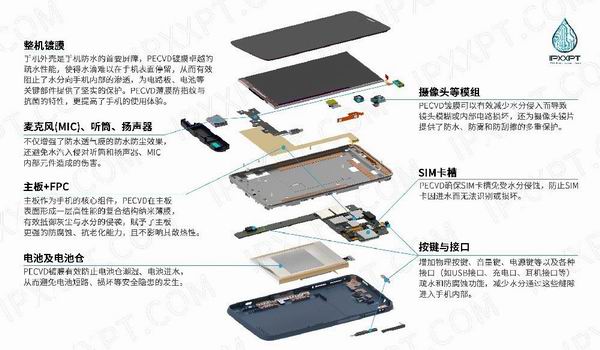

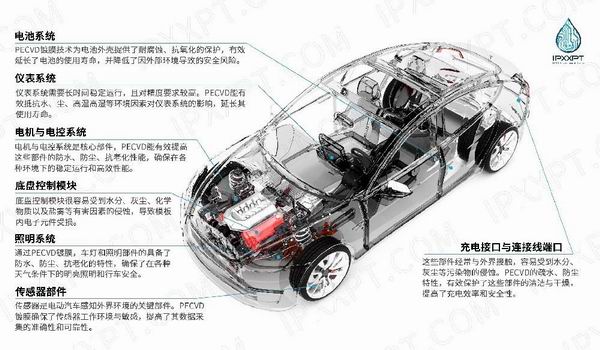

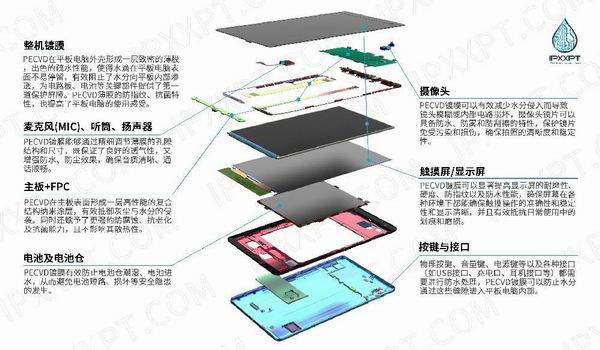

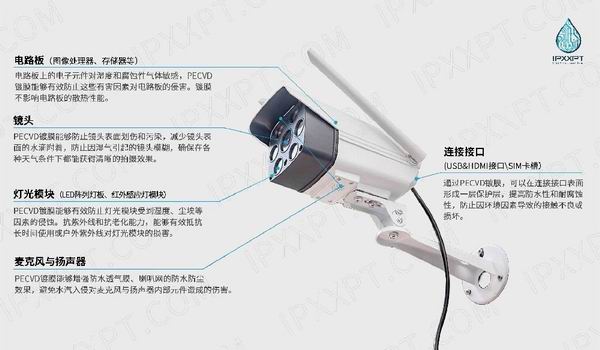

工程化应用:

· 消费电子:智能手表扬声器网格(防汗液腐蚀)、TWS耳机充电盒密封件(IP67防护);

· 汽车电子:车载摄像头模组(抗道路盐雾)、BMS电池管理系统电路板(防潮防氧化);

· 可穿戴设备:运动手环心率传感器(防汗水渗透)、智能眼镜镜腿(防日常溅水)。

四、派瑞林与PECVD的技术对比与选型建议(研发生产端核心参考)

技术类型 | 工艺路线 | 核心优势 | 关键局限 | 典型适配场景 |

派瑞林(LPCVD) | 低压气相沉积 | 生物相容性、耐候性极强 | 薄膜沉积速率低 | 医疗电子、高端传感器 |

PECVD | 等离子体增强 | 低温、绕镀性好、量产高效 | 防护性能比派瑞林略低 | 消费电子、汽车电子 |

结语

纳米镀膜技术的精密化演进,本质是为电子产品提供“按需定制”的防水解决方案@IPXXPT®。派瑞林镀膜凭借LPCVD的高可靠性,成为医疗、航天等对安全性要求极高的领域的“黄金选择”;PECVD则依托低温高效特性,扛起了消费电子、汽车电子大规模量产的大旗。研发生产端需结合产品定位(医疗级/消费级/工业级)、基材特性(塑料/金属/柔性)及成本预算,在派瑞林与PECVD间找到最优平衡,最终实现“防护性能、生产效率、成本控制”的三重目标。

--相关视频↓↓↓--

扫一扫添加微信

扫一扫添加微信