氟素纳米涂层:精密电子防护的分子级解决方案与工程化应用指南

在电子设备向“微型化、高集成、户外化、长寿命”迭代的过程中,环境应力(潮湿、盐雾、化学腐蚀、温度循环)已成为导致PCBA失效、电子部件故障的核心诱因。据行业数据统计,约35%的电子设备售后故障源于环境防护不足,而传统防护方案(灌封胶、三防漆、真空镀膜)在“超薄化、低损耗、高适配”需求下逐渐显现短板。氟素纳米涂层作为基于含氟聚合物的分子级防护技术,凭借C-F键的独特化学特性与纳米级成膜优势,已成为消费电子、新能源、工业物联网等领域的“防护刚需技术”。本文将从技术本质、性能体系、选型逻辑、工程应用四个维度,为企业负责人与研发人员提供系统性参考。

一、技术本质:从分子结构到成膜机制的核心逻辑

氟素纳米涂层@IPXXPT®,行业也常称为纳米防潮涂层或含氟丙烯酸聚合物。其防护性能并非源于“物理覆盖”,而是基于含氟聚合物的分子特性与纳米级成膜工艺的协同作用。

1. 分子结构:C-F键赋予的“先天防护基因”

含氟聚合物的核心是C-F共价键(键能485kJ/mol,远高于C-H键的414kJ/mol),这种高键能结构带来两大关键特性:

• 极低表面能:氟原子的电负性(3.98)为所有元素之最,且原子半径小(0.071nm),可在聚合物分子链表面形成“氟原子密集层”,使涂层表面能降至18-22mN/m(远低于水的72mN/m、油的30-40mN/m),从而实现“疏水疏油双效性”——水接触角普遍达110°-140°,油接触角达72°-81°,可有效排斥液态污染物的吸附与渗透。

• 化学惰性与热稳定性:C-F键的高稳定性使其不受强酸(pH≥2)、强碱(pH≤12)、盐雾(5%NaCl溶液)及常见工业溶剂(乙醇、甲苯、锂电解液)的侵蚀;同时,含氟聚合物的玻璃化温度(Tg)普遍低于-40℃,热分解温度高于250℃,可耐受-40℃~270℃的极端温度循环,避免涂层开裂或分解。

2. 成膜机制:纳米级薄膜的“致密性与适配性平衡”

氟素纳米涂层@IPXXPT®的成膜过程并非简单“附着”,而是通过“分子自组装”或“溶剂挥发诱导成膜”形成连续致密的薄膜,厚度可控范围为0.1μm-10μm,其成膜特点直接决定工程价值:

• 无空隙覆盖:通过浸泡、喷涂或刷涂工艺,涂层可渗透至PCBA的细缝、连接器针脚间隙、FPC排线弯折处,形成360°无死角包覆——区别于三防漆的“表面流挂”缺陷,纳米级成膜可避免“凸起部位覆盖不均”问题(部分高端型号可通过荧光检测验证涂层完整性)。

• 低界面损耗:涂层与基材(PCB基材、金属引脚、塑料外壳)的附着力符合GB/T9286-1998百格测试≥4B标准,且成膜后无“内应力”,不会因温度变化导致涂层脱落;同时,薄膜的透光率≥99.6%、介电常数≤2.5(@1GHz),对LED色温、射频信号(WiFi、蓝牙、5G)无干扰,解决了传统防护方案“性能损耗”的痛点。

二、性能体系:量化指标与工程化验证标准

对于研发人员而言,氟素纳米涂层@IPXXPT®的“专业性”需通过可量化的性能指标与标准化的测试验证来体现,且均需匹配行业通用测试标准:

1. 基础物理性能:决定工艺适配性与使用安全性

2. 环境耐受性:决定设备使用寿命与场景适配性

环境耐受性是企业负责人最关注的“可靠性指标”,需通过多维度测试验证:

• 耐盐雾性能:中性盐雾(5%NaCl,pH6.5-7.2)测试可耐受72-500h,酸性盐雾(pH3.0)可耐受48h,远优于三防漆的48h中性盐雾极限——适用于海洋性气候、新能源汽车底盘等高盐雾场景。

• 耐温循环性能:在-40℃(1h)→25℃(1h)→150℃(1h)的循环测试中,500次循环后涂层无开裂、附着力无下降,可匹配新能源汽车电子(机舱温度可达120℃)、户外监控设备(冬季低温-30℃)的需求。

• 耐化学腐蚀性能:在pH2.0硫酸溶液、pH12.0氢氧化钠溶液中浸泡24h后,水接触角衰减≤5°,可耐受工业环境中的酸碱污染物。

3. 功能防护性能:解决电子设备的核心失效风险

• 绝缘性能:体积电阻率≥10¹²Ω·cm(ASTM D150),介电强度≥4.54kV/mm,可有效阻止PCBA表面的离子迁移(ION Migration)——这是高密度PCB(线宽≤0.1mm)避免短路的关键指标。

• 疏水疏油性能:水接触角≥118°(无涂层PCBA仅50-70°),油接触角≥72°,可实现“水滴滚落不残留”“油污擦拭无痕迹”,避免液态污染物导致的漏电或短路。

• 散热性能:涂层热导率≈0.15W/(m·K),与空气接近,且厚度仅0.1-10μm,对PCBA散热的影响可忽略不计(散热损耗≤2%),解决了灌封胶“散热差”导致的芯片过热问题。

三、方案对比:与传统防护技术的“代际差异”

企业在选择防护方案时,需权衡“性能、成本、工艺、维护”四大维度。下表从工程化视角对比氟素纳米涂层@IPXXPT®与传统方案的核心差异,帮助企业负责人做出“全生命周期成本最优”决策:

核心结论:

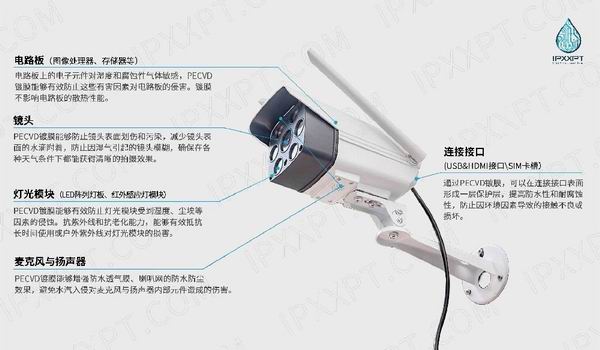

• 若需“超薄、低损耗、可返修”(如智能穿戴、射频模块),可采用氟素纳米涂层和PECVD方案@IPXXPT®;

• 若需“极端防水(水下环境)”(如水下传感器),可采用灌封胶和CVD,但需接受“不可返修”短板;

• 若需“超低成本、低防护要求”(如室内低压电器),三防漆可作为过渡方案,但需注意环保合规风险;

• 若需“军工级超长耐候”(如航天设备),真空镀膜(PECVD/CVD)@IPXXPT®更优。

四、工程化选型与应用落地:从需求到方案的匹配逻辑

企业研发人员在选型时,需避免“唯参数论”,而是基于“应用场景→性能需求→工艺适配→成本控制”的逻辑链推导,以下为关键选型维度与典型应用案例:

1. 核心选型维度(研发人员重点关注)

(1)防护等级与涂层厚度匹配

• 防潮需求(如室内PCB):选择0.1-1μm厚度(固含量0.2%-2%);

• 生活防水需求(如智能手表):选择1-5μm厚度(固含量4%-6%);

• 深度防水需求(如户外LED屏):选择5-10μm厚度(固含量8%)。

(2)工艺兼容性与生产线适配

• 批量标准化PCBA(如手机主板):优先选择“浸泡工艺”,1kg涂层可处理26-28㎡(单面),效率达26㎡/h;

• 复杂结构部件(如汽车连接器):选择“喷涂工艺”,搭配专用喷枪确保缝隙覆盖;

• 小批量定制产品(如工业传感器):选择“刷涂工艺”,降低设备投入。

(3)基材适配性与预处理要求

• 金属基材(如连接器引脚):需提前去除表面氧化层(用酒精擦拭),避免涂层附着力下降;

• 塑料基材(如ABS外壳):需确认涂层与基材的相容性(可通过“附着力测试”验证,≥4B为合格);

• FPC柔性基材(如折叠屏排线):需选择“低模量”涂层(弹性模量≤1GPa),避免弯折时涂层开裂。

2. 典型行业应用案例

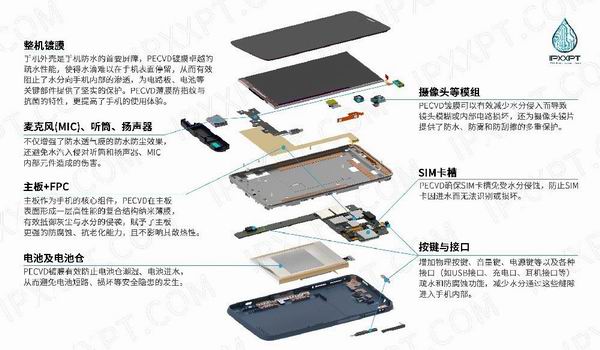

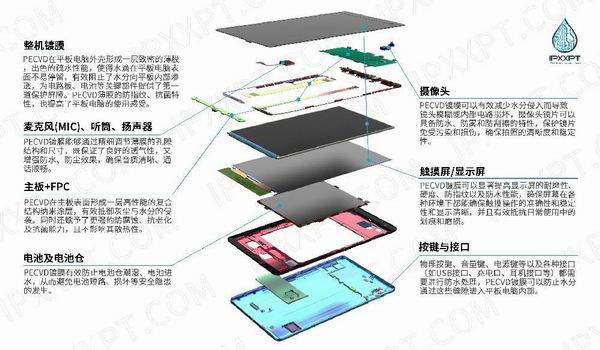

(1)消费电子:智能穿戴设备的“轻薄防护”

• 需求:防汗(盐分腐蚀)、防泼溅(IPX6)、不影响无线充电与心率检测;

• 方案:选择0.5-1μm厚度的氟素纳米涂层,浸泡工艺处理PCBA,固化后无视觉厚度,且不影响无线信号传输;

• 效果:售后故障从12%降至3%。

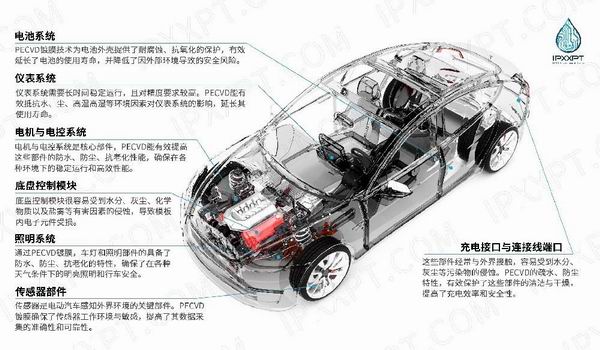

(2)新能源汽车:车载PCB的“耐候防护”

• 需求:耐机舱高温(120℃)、耐电池电解液腐蚀(LiPF6)、耐盐雾(底盘部件);

• 方案:选择5-8μm厚度的高固含量涂层,喷涂覆盖PCBA与连接器,介电强度≥25kV/mm确保绝缘安全;

• 效果:车载电子的寿命从5年延长至8年,符合新能源汽车“长寿命”要求。

(3)工业物联网:户外传感器的“全环境防护”

• 需求:耐温循环(-30℃~80℃)、耐粉尘与湿气(IP67)、可现场返修;

• 方案:选择2-5μm厚度的氟素纳米涂层(含荧光指示剂),浸泡处理后通过紫外灯检测涂层完整性,返修时直接重涂;

• 效果:传感器在户外环境的故障率从28%降至5%,运维成本降低60%。

五、供应链与合规性:企业采购的风险控制要点

企业负责人在采购环节需关注两大核心:供应链稳定性与合规性风险,避免因“低价选型”导致后续问题:

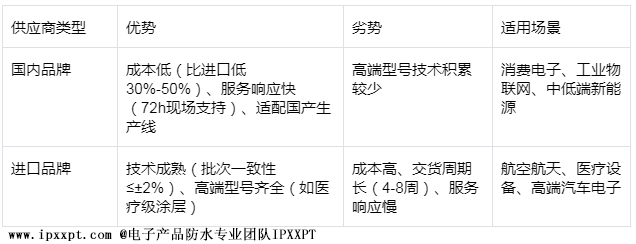

1. 供应链选择:国内外供应商的优劣势对比

2. 合规性验证:必查的三大认证与测试报告

• 环保认证:需通过RoHS 2.0(IEC 62321)、REACH(SVHC 233项)、无卤(IEC 61249-2-21),且需提供第三方检测报告(SGS、CTi华测);

• 安全认证:需提供MSDS报告,确认无VOC、不燃不爆,符合车间安全标准;

• 性能认证:需提供盐雾测试(GB 10125-2012)、耐温测试(GB/T 2423.22-2012)的实测数据,避免“标称值与实测值不符”。

六、技术趋势:氟素纳米涂层的未来迭代方向

从行业研发动态来看,氟素纳米涂层正朝着“多功能集成”“绿色工艺”“定制化”三大方向发展,企业可提前布局技术储备:

1. 多功能集成:将“防护+抗菌+防指纹”结合,如医疗设备用涂层需同时具备耐化学腐蚀与抗菌性能(抗菌率≥99%),消费电子用涂层需叠加防指纹功能(指纹残留率≤5%);

2. 绿色合成工艺:开发“水基氟素涂层”(溶剂为水而非全氟醚),进一步降低环境影响,目前国内企业已实现实验室突破,预计2025年量产;

3. 定制化涂层:针对特定场景开发专用型号,如“柔性电子用低模量涂层”(弯折10万次无开裂)、“高频雷达用低介电涂层”(介电常数≤2.0@10GHz)。

结语

氟素纳米涂层并非“万能防护方案”,但其在“超薄化、低损耗、高适配”需求下的不可替代性,使其成为精密电子防护的“核心技术选项”。对于企业而言,选择氟素纳米涂层的本质是“用技术投入换可靠性提升与全生命周期成本优化”——研发人员需聚焦“性能匹配”,企业负责人需关注“商业价值”,二者协同才能实现技术与工程的落地闭环。未来,随着含氟聚合物合成技术的进步与工程化工艺的成熟,氟素纳米涂层将在更多高要求场景(如6G通信、量子计算设备)中发挥关键防护作用。

部分图文资料来源于网络,仅作技术交流使用,如有侵权请联系删除

扫一扫添加微信

扫一扫添加微信