给传感器穿件“隐形防护衣”:纳米镀膜如何破解传感器防护痛点?

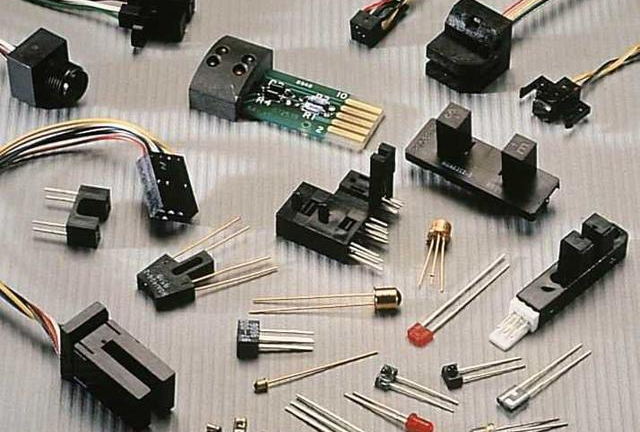

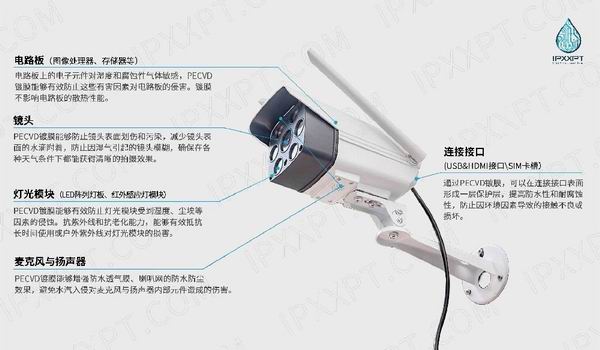

传感器,是工业物联网的“神经末梢”。工厂里的设备振动、汽车轮胎的压力、车间的温湿度……这些关键数据,都靠它实时“感知”并传给系统。但你知道吗?这个“小哨兵”有个大烦恼——在高硫、高湿、盐雾等恶劣环境里,腐蚀性气体和冷凝水会钻进外壳缝隙,导致电路短路、数据不准。轻则影响设备运行,重则引发安全事故。

如何让传感器在“水深火热”中稳定工作?今天我们就聊聊这个行业的“破局利器”:纳米镀膜。

传统防护方案:又贵又不够用?

为了解决传感器“怕腐蚀”的问题,企业过去常用“灌封+三防漆”组合拳:

l 灌封:用环氧树脂填满传感器内部空隙,像“浇水泥”一样隔绝外界;

l 三防漆:在表面涂一层防潮防盐雾的涂料。

但这套方案在智能驾驶、工业机器人等高端场景里,逐渐“力不从心”:

l 成本高:灌封需要大量材料,且工艺复杂,一个传感器成本能涨30%;

l 防护弱:高温油浸、高压冲击下,涂层容易脱落;灌封的环氧树脂会热胀冷缩,反而裂出小缝让腐蚀物钻进来;

l 难维护:传感器坏了想维修?灌封的材料根本拆不开,只能整个换掉。

某工业机器人企业就吃过亏:他们的传感器在钢铁厂高湿盐雾环境里,3个月就信号异常,维修成本占设备运维总支出的20%!

纳米镀膜:给传感器穿“纳米级防护衣”

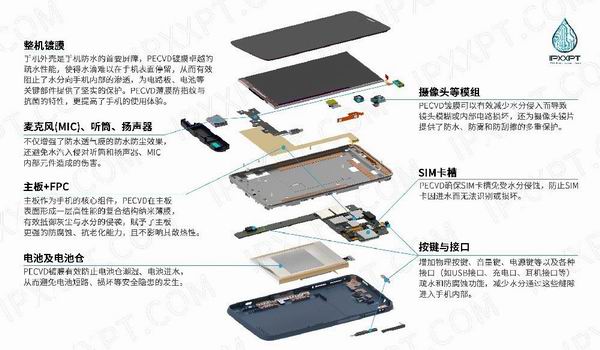

有没有更轻薄、更耐用、更省心的办法?纳米镀膜技术@IPXXPT®站了出来。

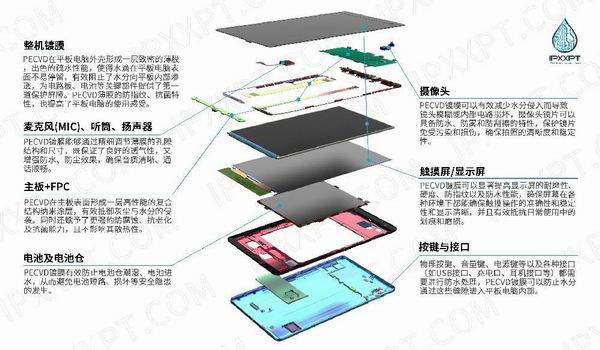

简单说,它是在传感器表面“长”一层纳米级的薄膜(比头发丝细10万倍),像给手机贴了层“隐形防爆膜”,却能同时解决防水、防盐雾、绝缘、耐腐蚀等防护性问题。

1. 极端环境?它让传感器更“抗造”

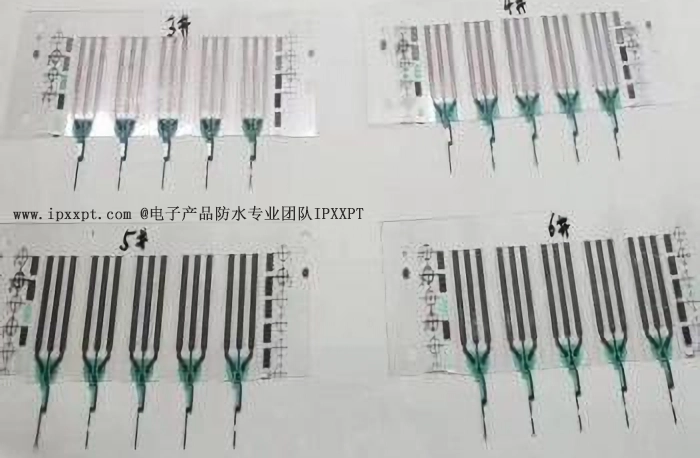

实测数据说话,经过纳米镀膜后的电桥油泵控制板(温度传感器集成在板上),在严苛的实测中展现了卓越的可靠性:

l 高温存储:在指定油品中,于150℃环境下持续放置1350小时,性能稳定(已通过)。

l 极限温度循环:在指定油品中经历20个严酷循环,每个循环包含90小时150℃高温与6小时-40℃低温的剧烈切换,传感器功能完好(已通过)。

l 极限带电测试:在150℃高温油品中带电运行2000小时,挑战耐久极限。

l 外观与附着力:所有测试完成后,纳米镀膜覆盖的控制板外观膜层完整,无鼓包、起翘、破损等不良现象,附着力达到ISO 0级优异水平。

2. 不管多复杂的传感器,它都能“量体裁衣”

传统灌封是“一锅端”,但纳米镀膜更像“私人定制”:

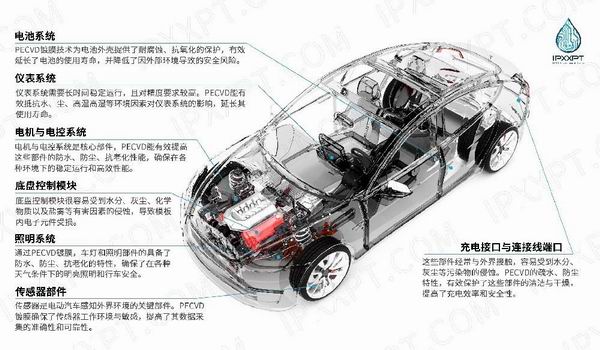

l 适配全场景:消费电子(耳机气压传感器)、汽车(发动机传感器)、工业(高温炉温感)、医疗(微创探针)……都能搞定;

l 不挑结构:传感器芯片上的微米级焊盘、直径0.5mm的微型零件,它都能均匀覆盖,不留死角。

某做精密医疗设备的工程师说:“以前灌封总把小探头堵死,现在用纳米镀膜,探针灵敏度反而提升了15%。”

3. 环保又省钱,还能闯全球市场

现在全球环保要求越来越严,纳米镀膜更“讨巧”:

l 工艺没污染,不含铅、镉等有害物质,轻松过RoHS、REACH等国际认证;

l 薄膜用量少,成本比传统灌封降30%-50%,还能省掉维修和更换的隐性支出。

有家出口欧洲的传感器企业,采用纳米镀膜@IPXXPT®后,顺利拿下德国高端制造订单,海外销量涨了40%!

从“传感器大国”到“强国”,就差这一步

中国是全球最大的传感器生产国,但高端市场一直被国外品牌占着——差距在哪?可靠性。

纳米镀膜@IPXXPT®的出现,正好补上了这块短板:

l 对企业:不用再为防护问题砸钱,能把精力放在提升传感器核心性能上;

l 对研发:不用妥协设计去迁就防护,能大胆创新;

l 对行业:更多国产传感器能打进智能驾驶、工业机器人等高端场景,叫响“中国品牌”。

写在最后

传感器的“防护战”,本质是工业智能化的“地基战”。纳米镀膜@IPXXPT®不是什么黑科技,而是用更聪明的方式解决老问题——用纳米级的薄膜,给传感器穿上“隐形的铠甲”。

如果你是传感器企业,想让产品在极端环境里更耐用;如果你是研发人员,想突破防护限制搞创新——不妨试试纳米镀膜。毕竟,谁能先解决“小哨兵”的可靠性问题,谁就能在未来智能时代占得先机。

--相关视频↓↓↓--

扫一扫添加微信

扫一扫添加微信